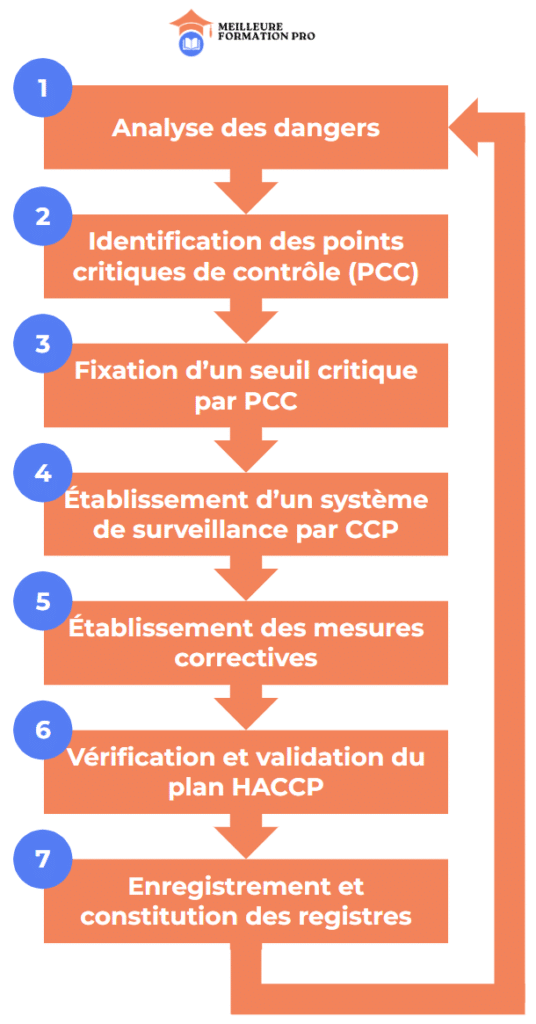

La méthode HACCP est le meilleur moyen d’assurer le respect des normes d’hygiène. En effet, c’est une méthode rigoureuse qui permet de prévenir, d’identifier et de maitriser les dangers relatifs à l’hygiène alimentaire. Elle se base notamment sur 7 grands principes (expliqué dans la formation hygiène alimentaire).

1er principe HACCP : Analyse des dangers

Au cours de sa production ou de sa transformation, une denrée alimentaire est exposée à différents dangers. Il est par exemple possible qu’elle subisse une contamination en entrant en contact avec d’autres produits. Le premier principe de l’approche HACCP a pour but d’identifier tous les dangers auxquels les aliments s’exposent.

Ce principe HACCP implique aussi de déterminer la probabilité et la fréquence d’apparition de ces dangers. Et enfin, des mesures préventives seront à mettre en place pour maitriser ou limiter les dangers détectés.

Les dangers identifiés seront classés de différentes manières. Vous pouvez les noter selon leurs risques sanitaires, la difficulté de leur détection et leur fréquence d’apparition. Les dangers présentant une note élevée seront à traiter en priorité. En revanche, une note faible indique que les risques sont négligeables.

À noter que chaque étape de la production alimentaire doit faire l’objet d’une analyse des dangers. En effet, lorsqu’un produit alimentaire subit une transformation les risques auxquels il s’expose vont changer.

2ème principe HACCP : Déterminer les points critiques de contrôle (CCP)

Les points critiques de contrôle ou CCP (Critical Control Point) forment un principe fondamental de la méthode HACCP. Il s’agit plus précisément des dangers identifiés qui nécessitent une intervention. Ne pas intervenir sur les CCP va forcément nuire à la qualité et la sécurité sanitaire des aliments.

Afin de déterminer les CCP, vous pouvez vous référer au Codex Alimentarus. Ce dernier propose des séries de questions permettant de définir un CCP. La première question est : y a-t-il des mesures permettant de réduire ou maitriser les risques identifiés ? S’il n’y a aucun dispositif permettant la maitrise des dangers, il faudra revoir entièrement le processus de production.

Ensuite, est-ce que ces dangers sont capables de nuire à la sécurité sanitaire des aliments ? Certains risques sont acceptables tant qu’ils ne nuisent pas à la sécurité des consommateurs. Il faut alors intervenir uniquement sur les dangers critiques.

Et enfin, il faut se demander s’il n’existe pas d’étapes ultérieures permettant d’éliminer entièrement ces dangers. Appliquer un traitement antimicrobien à des produits avant le transport aide par exemple à limiter la contamination alimentaire.

3ème principe HACCP : Définir avec précision les seuils critiques

Chaque CCP dispose de son seuil de tolérance. Ce seuil limite se mesure de différentes manières selon le produit. Il peut s’agir d’un seuil de température à respecter, un niveau de contamination…

En fonction du produit alimentaire concerné, il peut y avoir des valeurs de référence à respecter. Pour des produits de la pêche, vous devez par exemple faire attention au taux d’histamine. Lorsque le produit dépasse le taux acceptable, il devient dangereux pour la consommation. Afin d’en apprendre plus sur la manière d’établir ces seuils critiques, la formation au HACCP est incontournable. À noter que la formation HACCP va souvent de pair avec une formation à l’hygiène alimentaire.

Durant la production, le seuil à respecter sera un peu plus strict. De ce fait, quand le point critique est atteint, la production n’est pas immédiatement en danger. Mais, lorsque la véritable limite est dépassée, elle devient « non conforme ». Si aucune mesure corrective ne peut abaisser le CCP en dessous du seuil toléré, elle est perdue.

4ème principe HACCP : Mettre au point un système de surveillance par CCP

Afin de savoir si un CCP est sur le point de dépasser le seuil toléré, il faut logiquement mettre en place un système de surveillance. Selon le CCP concerné, la méthode de surveillance sera différente. Pour surveiller le niveau de contamination alimentaire, vous devez par exemple analyser des échantillons.

Dans ce cas, il s’agit d’une surveillance discontinue, car il est impossible de tester tout le contenu de chaque lot de produits. L’analyse intégrale n’a lieu qu’en cas de présence d’échantillons non conformes. Une surveillance discontinue doit être la plus fréquente possible et nécessite l’analyse de suffisamment d’échantillons. Sans cela elle ne sera pas en mesure de garantir la sécurité alimentaire d’une production entière.

Avec l’approche HACCP, un nettoyage est toujours accompagné d’une désinfection dans un souci d’hygiène. Sans la désinfection, les microorganismes pathogènes peuvent en effet proliférer. Pour contrôler le niveau propreté, il y a les tests tels que l’ATPmétrie. Ce test permet de s’assurer de l’hygiène des locaux après une désinfection.

S’il faut uniquement surveiller la température, il existe des systèmes automatisés conçus pour ce travail. Une alarme peut par exemple retentir si la température d’une chambre froide grimpe anormalement. La surveillance est dans ce cas continue étant donné que ces appareils de détection fonctionnent en permanence. Vous serez de ce fait en mesure d’intervenir immédiatement pour maitriser les points critiques.

Les mesures et analyses effectuées devront par ailleurs être enregistrées. Avoir un historique vous sera utile pour analyser les probabilités et la fréquence de dépassement du seuil d’un CCP. Ce sera également une preuve à fournir lors d’un contrôle d’hygiène. Pour information, la DDPP et la DDCSPP sont les organismes chargés de la sécurité alimentaire des consommateurs.

5ème principe HACCP : Définir les actions correctives

Les actions correctives permettent de résoudre les problèmes repérés lors de la surveillance. Elles doivent en outre servir à empêcher la répétition des mêmes problèmes. Ce sera aux divers maillons de la chaine d’appliquer ces mesures. Elles seront décrites d’une manière simple aux opérateurs concernés.

Par exemple, si la température de cuisson d’un produit est trop élevée, le cuisinier devra opérer des réglages. Il va soit raccourcir la durée de cuisson, soit abaisser la chaleur de l’appareil utilisé. Parfois, il suffit de modifier les règles d’hygiène. Il existe en effet des règles d’hygiène simples qui ont un impact important.

D’autre part, ces actions correctives indiquent le sort réservé aux non-conformités générées. Un produit alimentaire devenu non conforme est par exemple détruit ou renvoyé à son origine.

À noter également que ces actions correctives doivent figurer dans le plan de maitrise sanitaire (PMS). En effet, l’approche HACCP est indissociable de ce plan. Pour rappel, le PMS est un ensemble de mesures préventives et d’autocontrôle. Selon le « Paquet Hygiène », les entreprises du secteur alimentaire sont dans l’obligation de tenir un PMS.

Il comporte trois points essentiels, dont le premier est le respect des règles de bonnes pratiques de l’hygiène. L’application de la méthode HACCP est le second point. Et en dernier point, il y a le système de traçabilité ainsi que la gestion des non-conformités.

6ème principe HACCP : Application et vérification de l’efficacité du système

L’ensemble des principes cités précédemment forment la méthode ou le plan HACCP. Ce plan doit subir diverses vérifications afin de prouver qu’il assure l’hygiène et la sécurité alimentaire. C’est pour cette raison que des procédures de contrôle sont mises en place. Les contrôles concernent les équipements utilisés, mais aussi le personnel.

Il faut par exemple vérifier si le thermomètre d’une chambre froide détecte réellement les variations calorimétriques. Pour les membres du personnel, le responsable doit s’assurer qu’ils respectent toutes les bonnes pratiques d’hygiène. En d’autres termes, vous devez obtenir des preuves sur l’efficacité du système contre les éventuels dangers. Cela peut se faire en collectant par exemple des données statistiques.

Si la méthode établie ne présente aucun défaut en particulier alors, elle obtient sa validation. Dans le cas contraire, elle subira des modifications et passera par d’autres vérifications. Le plan HACCP aura également besoin d’être mis à jour régulièrement.

À noter que la validation du plan HACCP nécessite parfois l’intervention d’une équipe expérimentée. Cela arrive par exemple lorsque l’entreprise ayant conçu le plan manipule des produits qui ne lui sont pas familiers. Toutefois, une personne ayant suivi une formation à l’hygiène alimentaire et HACCP est normalement en mesure d’assurer cette validation.

7ème principe HACCP : Création d’une documentation

Cette dernière étape permet de prouver que la méthode HACCP est effectivement valide. En effet, la création de documentation n’est pas possible tant que le système mis en place n’est pas éprouvé. La présence de cette documentation permet également de montrer qu’une entreprise applique réellement la méthode HACCP.

Il s’agit d’autre part d’une preuve à fournir aux organismes de contrôle et même aux clients. La documentation devra notamment présenter les procédures de traitement et de contrôle, les mesures correctives, etc. À noter que le certificat d’une formation à l’hygiène alimentaire et HACCP est aussi requis lors d’un contrôle.

La méthode appliquée dans chaque entreprise est par ailleurs différente. En effet, les principes du HACCP ne sont pas des normes, mais des directives. Les professionnels devront les appliquer et les adapter selon leurs besoins.

Cependant, un plan HACCP a toujours le même objectif. Il doit permettre d’assurer la sureté sanitaire des aliments tout le long du processus de production. Remarquez que les principes du HACCP sont similaires à la méthode 5 M (Milieu, Matériel, Matière première, Méthode et Main d’œuvre).